Aire atrapado y formación de espuma en los lubricantes

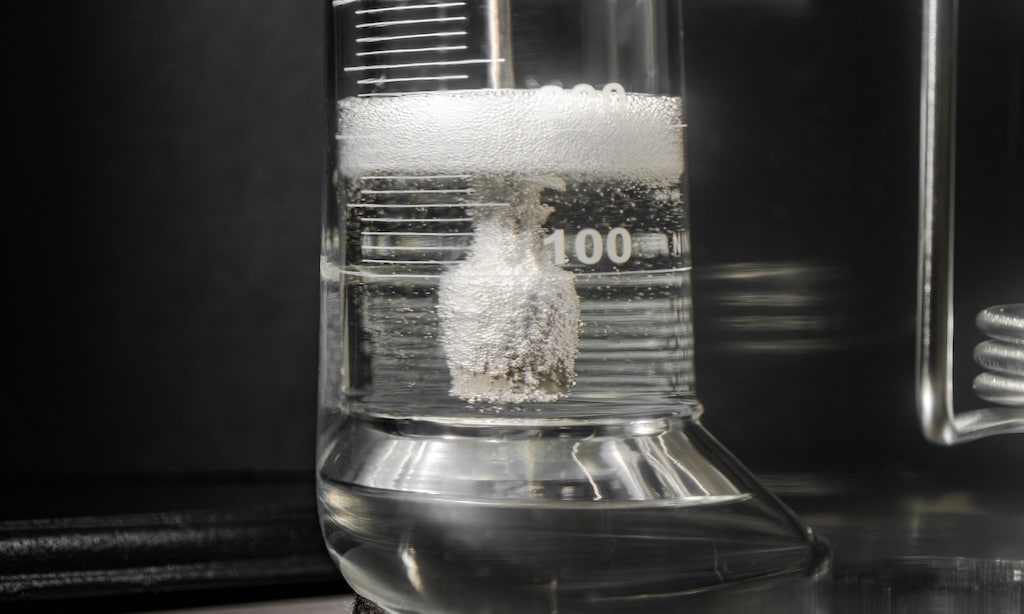

Es importante entender la diferencia entre aire atrapado y espuma. El aire atrapado es el fenómeno físico de burbujas de aire retenidas dentro de un fluido, mientras que la espuma es la acumulación y estabilización de ese aire atrapado en la capa superior. El aire atrapado permanece dentro de la masa del fluido y, debido a su pequeño tamaño, tiene dificultad para escapar; en cambio, la espuma está presente sobre el fluido, en la interfaz aire/líquido.

Cualquier fluido contiene intrínsecamente cierto grado de aire disuelto, pero algunas aplicaciones y métodos de transferencia de lubricantes aumentan el contacto entre fluido y aire, incrementando así el aire disuelto. Métodos como la lubricación por salpicadura, bombear aceite de un contenedor a otro, sistemas de recirculación y otros mecanismos abiertos favorecen la entrada de aire.

Por el contrario, algunos métodos, como la lubricación por goteo, sistemas de paso único y ciertas aplicaciones a altas temperaturas (donde el aire escapa fácilmente debido a la baja viscosidad del fluido), apenas introducen aire adicional.

La viscosidad del fluido juega un papel crucial. Los fluidos de baja viscosidad, como los de sistemas hidráulicos, permiten que el aire escape más fácilmente. Los fluidos más espesos, como los de cajas de engranajes, dificultan la liberación del aire, lo que requiere consideraciones adicionales para combatir la espuma.

La liberación del aire atrapado es crítica en aplicaciones como los sistemas hidráulicos, donde se necesita una respuesta fluida inmediata para un funcionamiento predecible. El aire se comprime; los fluidos no. Si hay demasiado aire atrapado, el tiempo de respuesta se reduce drásticamente, provocando una operación inconsistente.

Reducir o eliminar la espuma es igualmente importante porque interrumpe la formación de la película lubricante, lo que puede causar mayor contacto metal con metal y corrosión. La espuma suele ser un síntoma de aire no deseado ingresando al sistema por fugas en las líneas, niveles bajos de fluido o deficiencias en respiraderos o tapas de llenado.

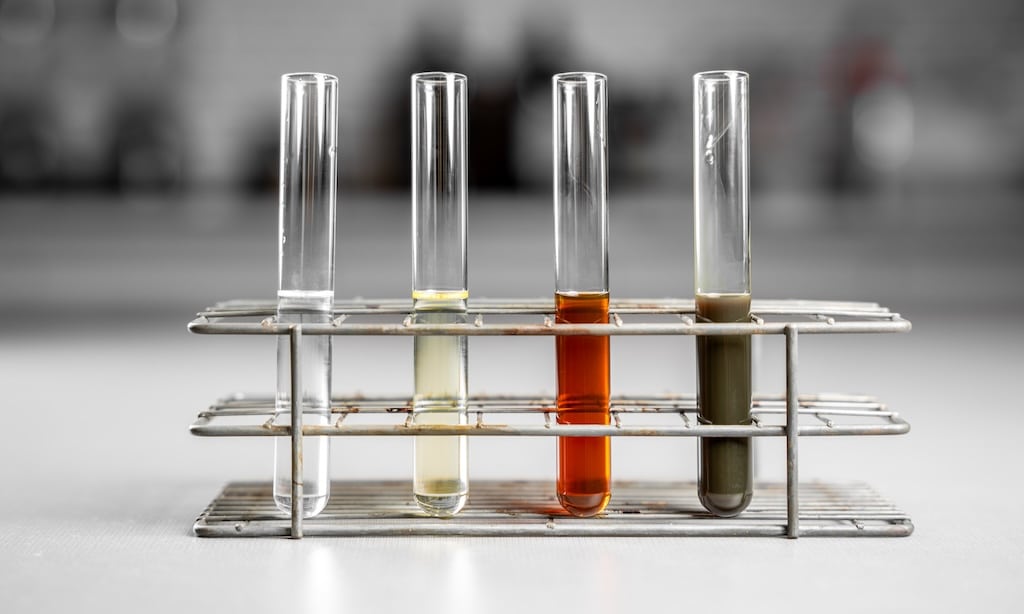

La mezcla de fluidos incompatibles también puede generar espuma debido a reacciones químicas, siendo una de las primeras señales de mezcla accidental.